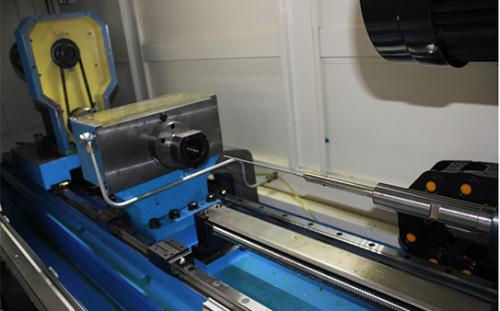

深孔鉆床的加工特點 技術的不斷發展帶動了各行各業的進步。 在機械方面,深孔鉆探被廣泛使用。在深孔加工中,深孔鉆床是必不可少的機械產品,那么深孔鉆床加工的特點是什么?

1.刀柄受孔徑限制,直徑小且長度長,導致剛性差和強度低。 切削過程中容易產生振蕩,波紋和錐度,從而影響深孔的平直度和表面粗糙度。

2.鉆孔和鉸孔時,如果沒有專用設備,很難將冷卻液和平滑液輸入到切削區域,這會降低刀具的耐用性并難以去除切屑。

3.在深孔加工過程中,無法直接調查刀具的切削條件。 您只能聆聽切削的聲音,查看切屑,手的振動,工件的溫度以及外觀(機油壓力表和電表),以判斷切削過程是否正常。

4.難以清潔切屑。 必須選擇一種可靠的斷屑方法,并控制切屑的長度和形狀,以利于平滑清潔并避免切屑堵塞。

5.為了確保深孔在加工過程中的順利進行并達到所需的加工質量,刀具內部(外部)切屑去除設備,刀具導向和支撐設備以及高壓冷卻裝置應保持光滑。 設備應該被添加。

通常,孔深大于孔直徑的3-5倍,稱為深孔。 其困難在于切屑的去除和冷卻。 深度較小的孔可以用麻花鉆鉆孔。 它變成一條細條,出來并帶出較小的碎片,然后冷卻液簡單地進入。 鉆頭的研磨方法可以是相對簡單的研磨方法。

1。 將鉆頭的角度增加到130-140度,以增加切屑厚度并更改切屑排出的方向(切屑排出的方向與切削刃成直角)

2。 銳化刀刃為了減少軸向刀具,鉆芯刀刃處的倒角有利于切屑的分離。

3.如果鉆頭直徑較大,則切屑槽可在一個邊緣上磨削,該邊緣應較寬以平衡兩個邊緣的切削力。

4。 用1 mm 45度角倒角切削刃的外角,以減少磨損并改善表面質量。

5.鉆孔速度略低,進給量應較大,以便使稠化的切屑排成條狀。

6.冷卻液噴嘴應向內面向孔,以便冷卻液可以進入切割區域。 當孔徑比大于8倍時,批量大小在特殊的深孔鉆床上進行。 效率很高。 我試圖生產直徑為32,長度約為850毫米的車床主軸。 材料45鋼僅使用13分鐘。

深孔鉆削有兩種類型:外部排屑和內部排屑:

由于鉆桿太小而無法去除切屑,因此請使用外部切屑以減小直徑。 直徑較大的鉆桿內孔具有足夠的排屑空間,高壓油被壓在孔壁和鉆桿之間,以排出屑和來自桿的熱量。 鉆頭是專門制造的,通常由硬質合金制成。

它分為兩部分:導向和切屑邊緣。 切屑邊緣被磨成梯形以進行切屑分離。 斷屑槽的高度和寬度取決于工件的材料和進給量,以確保切屑形狀緊密且C形或小瓷磚形更好。

關注我們

關注我們